Plast må tørkes grundig før forming. Etter at materialet som inneholder vann kommer inn i formhulen, vil overflaten av delene fremstå som sølvrammedefekt, og til og med fenomenet vannnedbrytning vil oppstå ved høy temperatur, noe som resulterer i forringelse av materialet. Derfor må materialet forbehandles før forming, slik at materialet kan opprettholde passende fuktighet.

For kollegaer på nybegynnernivå er denne sprøytestøpingsparameterdetaljene en god måte å huske på, for profesjonelle, bære, lett å huske, enkel og effektiv.

1. Injeksjonstrykk

Injeksjonstrykket leveres av det hydrauliske systemet til sprøytestøpemaskinen. Trykket til den hydrauliske sylinderen overføres til injeksjonssmelten gjennom skruen til sprøytestøpemaskinen. Drevet av trykket kommer plastsmelten inn i hovedkanalen til formen fra munnstykket og sprøytes inn i formhulen gjennom viklingsmunnen.

2. Injeksjonstid

Rimelig sprøytestøpingstid er nyttig for å fylle plastsmelte, som vanligvis er omtrent 1/10 av kjøletiden. Spesifikke ønsker å trykke forskjellige injeksjonsmateriale for å bestemme.

3. Injeksjonstemperatur

Injeksjonstemperatur er en viktig faktor som påvirker injeksjonstrykket, injeksjonstemperaturen må kontrolleres i et rimelig område, lav temperatur, dårlig plastisering av råvarer; Råvarer brytes lett ned ved for høy temperatur. Så temperaturkontrollen er behovet for erfaren mester til rimelig kontroll.

4. Holde press og tid

På slutten av sprøytestøpingen slutter skruen å rotere og skyver bare fremover og går inn i trykkholdingsstadiet. I prosessen med å holde trykket, tilfører dysen kontinuerlig råstoffsmelten til hulrommet for å sikre integriteten til produktet etter støping. Holdetrykket er vanligvis fylt med maksimalt trykk på 80% eller så, i henhold til kravene til faktiske råvarer og produkter.

5. Mottrykk

Mottrykk refererer til trykket som skal overvinnes når skruen reverserer tilbake for å lagre materiale. Høyt mottrykk bidrar til fargespredning og plastsmelting.

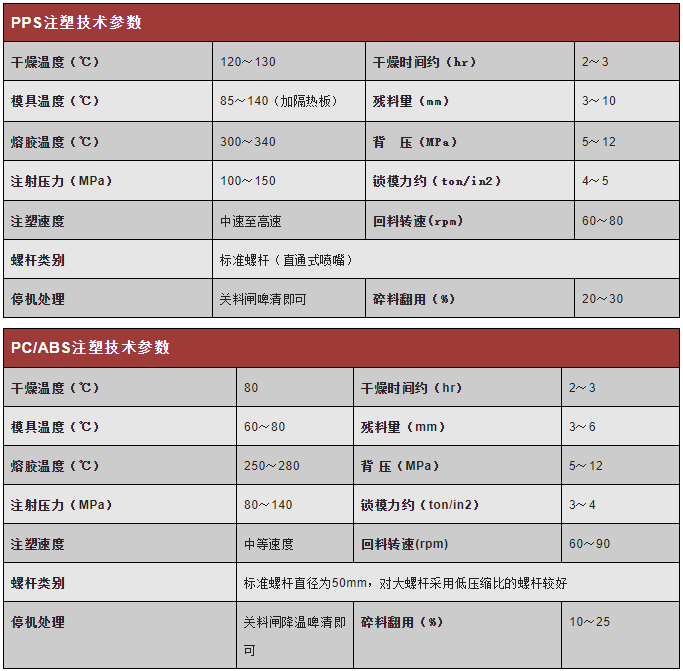

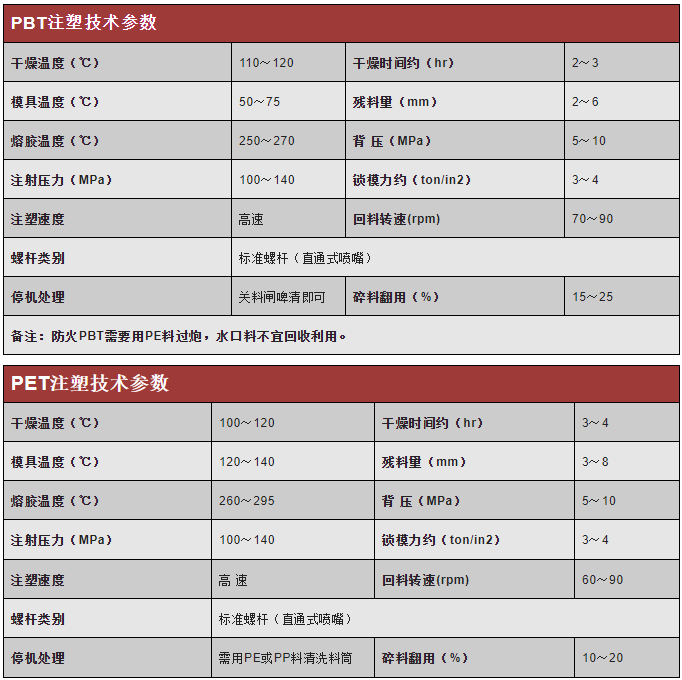

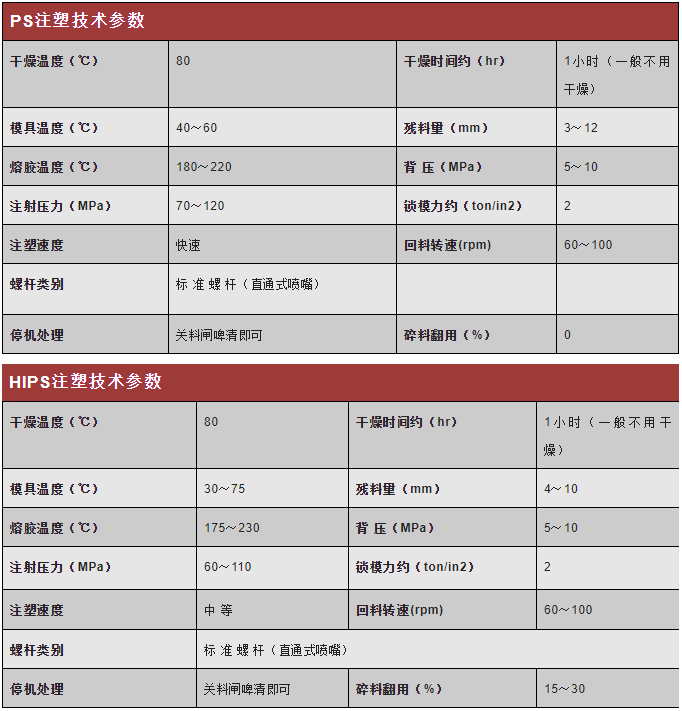

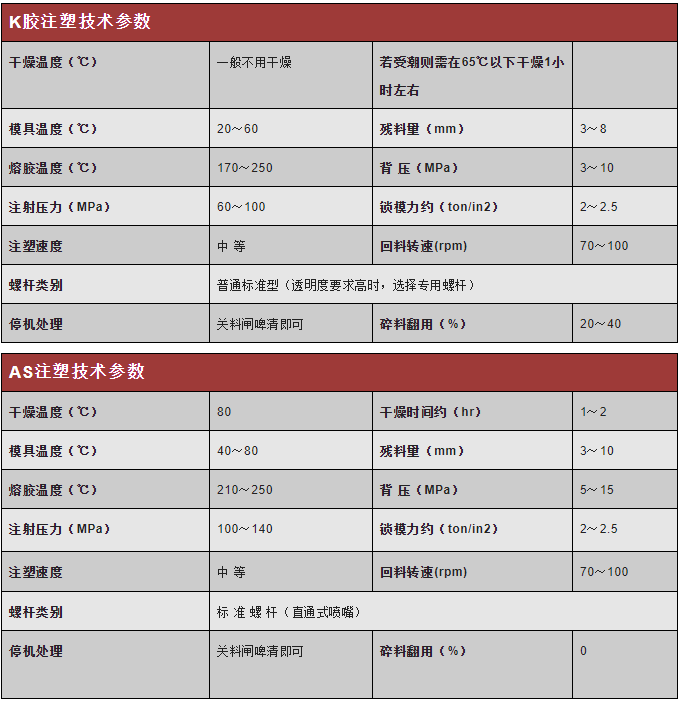

Sprøytestøping parametere av vanlige plast

Innleggstid: 29-06-22